砂轮修整规范

用修整工具将砂轮修整成形或修去磨钝的表层,以恢复工作面的磨削性能和正确的几何形状的操作过程。及时而正确地修整砂轮,是提高磨削效率和保证磨削质量不可缺少的重要环节。砂轮修整一般有车削、用金刚石滚轮、磨削和滚轧等方法。

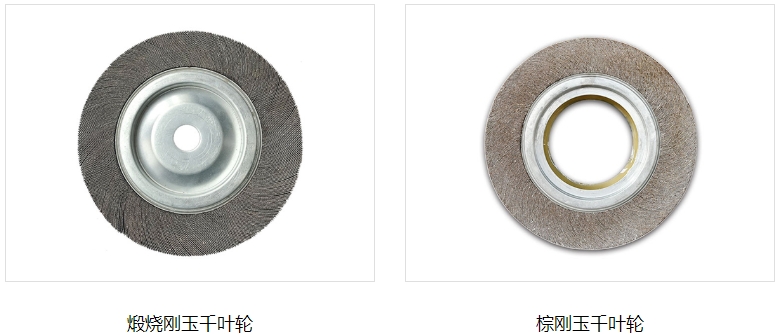

砂布丝轮,花碟叶轮,煅烧刚玉千叶轮,棕刚玉千叶轮,带柄页轮,锆刚玉千叶轮

车削修整法

以单颗粒金刚石(或以细碎金刚石制成的金刚笔金刚石修整块)作为刀具车削砂轮是应用最普遍的修整方法。安装在刀架上的金刚石刀具通常在垂直和水平两个方向各倾斜约5°~15°;金刚石与砂轮的接触点应低于砂轮轴线0.5~2mm,修整时金刚石并作均匀的低速进给移动。要求磨削后的表面粗糙度越小,则进给速度应越低,如要达到Ra0.16~0.04µm的表面粗糙度,修整进给速度应低于50mm/min。修整总量一般为单面0.1mm左右,往复修整多次。粗修的切深每次为0.01~0.03mm,精修则小于0.01mm。

一、砂轮材质:

1、材质种类:A 、WA、SA、PA、GC、C、38A、DA、19A

2、材质选择:

A ——棕刚玉磨料,色泽为棕褐色,硬度高,韧性大。适应于磨抗张强度较高的金属,如碳素钢、合金钢、可锻铸铁、硬青铜等。

WA—白刚玉磨料,色泽为白色,硬度高于棕刚玉,磨粒易破碎,棱角锋利,切削性能好,磨削热量小。适合于磨淬火钢、合金钢、高速钢、高碳钢、薄壁零件等。

SA——单晶刚玉磨料,色泽为淡黄色,与A、WA材磨料比较,硬度高、韧性大,呈单颗粒球状晶体,抗破碎性较强。适合于磨不透钢、高钒高速钢等韧性大、硬度高的材料及易变形烧伤的工件。

PA——铬刚玉磨料,色泽为玫瑰色或紫红色,切削刃锋利,棱角保持性好,耐用度较高。适用于磨刀具、量具、仪表、螺纹等工件表面粗糙度值要求低的工件。

GC——绿碳化硅磨料,色泽为绿色,硬度高、性脆、磨料锋利、具有一定导热性。适合于磨铸铁、黄铜、铅、锌及橡胶、皮革、塑料、木材、矿石等。

C——黑碳化硅磨料,色泽为灰黑色,硬度高、脆性较大、磨粒锋利、导热性好。适合于磨硬质合金、光学玻璃、陶瓷等硬脆材料。

二、砂轮粒度:←粗……20#、24#、30#、……180#、220#、240#、…… 细 →

三、砂轮硬度: ←软E、F、G、H、I、J、K、L、M、N、O、P、Q、R、S、T 硬→

砂布丝轮,花碟叶轮,煅烧刚玉千叶轮,棕刚玉千叶轮,带柄页轮,锆刚玉千叶轮

四、砂轮标示: 例砂轮标示为:WA46L5V351A350×40×127其中各字母代号、数据各代表意义如下:WA→砂轮采用的磨料材质35→砂轮使用线速度为35M/S46→砂轮的粒度1A→砂轮的形状L→砂轮硬度350→砂轮直径尺寸5→砂轮组织号40→砂轮厚度尺寸V→砂轮为陶瓷制法砂轮子127→砂轮内孔尺寸

五、硬度

砂轮的硬度是反映磨粒在磨削力作用下,从砂轮表面上脱落的难易程度。砂轮硬,即表示磨粒难以脱落;砂轮软,表示磨粒容易脱落。

砂轮的软硬和磨粒的软硬是两个不同的概念,必须区分清楚。砂轮硬度等级见表14—4。

选用砂轮时,应注意硬度选得适当。若砂轮选得太硬,会使磨钝了的磨粒不能及时脱落,因而产生大量磨削热,造成工件烧伤;若选得太软,会使磨粒脱落得太快而不能充分发挥其切削作用。

选择砂轮硬度时,可参照以下几条原则:

1.工件硬度

工件材料越硬,砂轮硬度应选得软些,使磨钝了的磨粒快点脱落,以便砂轮经常保持有锐利的磨粒在工作,避免工件因磨削温度过高而烧伤。工件材料越软,砂轮的硬度应选得硬些,使磨粒脱落得慢些,以便充分发挥磨粒的切削作用。

2.加工接触面

砂轮与工件的接触面大时,应选用软砂轮,使磨粒脱落快些,以免工件因磨屑堵塞砂轮表面而引起表面烧伤。内圆磨削和端面平磨时,砂轮硬度应比外圆磨削的砂轮硬度低。磨削薄壁零件及导热性差的工件时,砂轮硬度也应选得低些。

3.精磨和成形磨削

精磨和成形磨削时,应选用硬一些的砂轮,以保持砂轮必要的形状精度。

4.砂轮粒度大小

砂轮的粒度号越大,其硬度应选低一些的,以免砂轮表面组织被磨屑堵塞。

砂布丝轮,花碟叶轮,煅烧刚玉千叶轮,棕刚玉千叶轮,带柄页轮,锆刚玉千叶轮

5.工件材科

磨削有色金属、橡胶、树脂等软材料,应选用较软的砂轮,以免砂轮表面被磨屑堵塞。

在机械加工中,常用的砂轮硬度是软2(H)至中2(N)。荒磨钢锭及铸件时可用中硬2(Q)的砂轮。